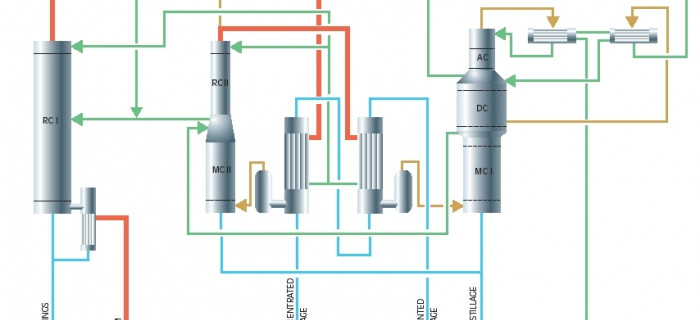

奥高布殊多效差压塔系统

该系统在不影响整体工厂的性能的情况下,通过再利用二次能源达到节能。

奥高布殊在90年代推出并改进多效差压塔系统。该系统为酒精生产有效地优化能源利用。

该系统在不影响整体工厂的性能的情况下,通过再利用二次能源达到节能。

奥高布殊在90年代推出并改进多效差压塔系统。该系统为酒精生产有效地优化能源利用。

这是另一个将奥高布殊附加酒厂与现有乙醇工厂进行整合,以实施生产高质量酒精。它可从现有装置提取一股190标准酒精度的乙醇,每天生产270,000公升(每年2500万加仑)的谷物中性酒精(GNS)。 该设施预计2021年春季启动。

扫描二维码以观看 CONESTOGA 的 GNS 装置的视频导览。

奥高布殊美国公司把附加酒厂整合到现有的燃料乙醇工厂中,并为分子筛装置提供设备,用现有玉米发酵燃料乙醇装置的股流生产每天378,000公升的谷物中性酒精(GNS)或脱水GNS。 从最初的工程设计到启动,整个过程花费了九个月时间。 该设施于2021年1月底启动,成品符合GNS规格。

奥高布殊美国公司为现有的乙醇工厂添加了一个附加蒸馏装置(Annex Distillery),以生产高质量的酒精。这使该厂可利用现有设施生产的190标准酒度的乙醇至生产超过每天216,000升(每年2000万加仑)的谷物中性酒(GNS)。作为附加选项,它可以在需要时为谷物中性酒(GNS)脱水。该设施计划于2021年春季开车。

Promaíz 工厂从玉米加工成生物乙醇,用作当地市场的燃料添加剂。除了整个工厂的技术包和管道及容器的详细规划外,奥高布殊还被指定提供设备供应,如发酵罐内部构件,蒸馏塔,分子筛脱水和洗涤器,以及控制系统的编程。

该工厂于2013年实施,标示产能为每天420,000升,至2018年每天增加到550,000升。

在2019年,一間生产能力为每天100,000升的附加酒厂已整合至奥高布殊设计的装置中,并且也生产中性酒精。该工艺组由蒸馏和精馏装置组成,该装置处理来自现有的 MultiCont 发酵醪。

奥高布施受雇于中粮生化能源(肇东)有限公司,建设节能蒸馏,精馏和脱水系统,旨在取代现有的两个旧的和能源密集型装置。

订单的范围包括设备的基础工程以及在采购关键项目(如蒸馏塔盘,分子筛内部构件和过程控制系统软件的工厂验收测试)期间的技术协助。 在2018年第四季度,调试启动受到监督,客户的操作员接受了工作培训。

该工厂的设计产能为每天1,100,000升,按中国标准生产燃料酒精。 高度的热集成,包括与选定的分子筛材料相关的最新发展,使该装置在中国设定了新的能效基准。

Almagest在2009年选择奥高布殊的工艺,生产高品质的,具有最高的纯度和感官要求的超中性酒精。该产品被用于生产酒精饮料。优良的酒精品质促使Almagest在2011年,再次委托奥高布殊,将工厂的产能扩大到每天80,000公升。

其他的服务包括原有脱水装置(2013)的热耦合和产品种类的升级(2016年)。

Abengoa Bioenergy 最先进的燃料酒精设施于2010年2月起达到每年8千8百万加仑 (每天950,000公升)的产量 。它座落於Madison, 伊利诺州,。

这是Abengoa Bioenergy 在美国,第三座采用奥高布殊专利技术的工厂。这包括奥高布殊的 Multicont 连续发酵工艺。此设施采用3千2百万蒲式耳 (813,000公吨) 的本地玉米,每年生产大约 250,000公吨的全干酒糟(DDGS) 。

Green Plains从2016年开始拥有此工厂。

Lantmännen Reppe 是瑞典著名的淀粉生产商,也是其中一家最大的蒸馏酒制造商。位于Lidköping的新装置可生产 50,000公升的优质酒精。这是其公司众多食用酒精产品之一。该工厂用小麦淀粉生产酒精。

奥高布殊在精馏单元旁边安装蒸馏装置。这套精馏单元,在1996年,由奥高布殊于提供给当时炼工厂的拥有者- Ceramyl。

经过18个月的设计及施工,Abengoa Bioenergy 最先进的燃料酒精设施于2010年1月起达到每年8千8百万加仑 (每天950,000公升)的产量 。它座落於Mt. Vernon, 伊利诺州。

这是Abengoa Bioenergy 在美国,第二座采用奥高布殊专利技术的工厂。这包括奥高布殊的 Multicont 连续发酵工艺。此设施采用3千2百万蒲式耳 (813,000公吨) 的本地玉米,每年生产大约 250,000公吨的全干酒糟(DDGS) 。

Green Plains从2016年开始拥有此工厂。

Tharaldson Ethanol 在2009年启动他们位于北达科他州 Casselton 的最先进燃料乙醇设施。

该厂采用奥高布殊美国公司授权的技术,包括奥高布殊 Multicont连续发酵工艺,目前运行量为每天130万公升。这是世界上最大的玉米干磨乙醇设施之一。

Inbicon 它拥有小麦秆转化的专有工艺。为了补充及优化此转化工艺,Inbicon 选择了奥高布殊的高效能发酵、蒸馏、脱水和废液蒸发工艺。

此工厂每天生产 17,000公升的第二代生物乙醇。它也是2009年12月,哥本哈根联合国气象高峰会的一个展示项目。

2008年 5月,Penford Products 公司成功地启动它的现代化燃料乙醇设施。此装置采用奥高布殊美国公司的许可证。标定产能为 每天450,000公升。该工厂用公司现成的玉米湿磨的水解物来作为原料。

Tom Malkoski, Penford Products 公司的董事长及首席执行司宣称 “乙醇生产将帮助我们的 Cedar Rapids 装置提高生产力和资产利用,与此同时,增加我们的市场灵活性。"

Ingredion现在拥有这间工厂。

Lantmännen Agroetanol AB 的生物乙醇装置采用奥高布殊许可的蒸馏和脱水工艺。与传统蒸馏系统相比,专有的 Multipressure 差压系统降低蒸汽消耗。通过优化热耦合,进一步提高设备的节能性能。

该设施是 Agroetanol 在 Norrköping 的第二条生产线。大部分处理小麦, 也用黑麦和大麦。Agroetanol 决定利用他们建造第一条生产线的经验和工艺诀窍来设计原料制备和发酵。承包商则被委托设计其它工艺单元。该设施每天能生产470,000公升的乙醇,在2008年开始运营。

这套装置采用奥高布殊美国公司的工艺,其中包括奥高布殊的 Multicont 连续发酵工艺。标定产能为每天 908,000公升。此设施每年用上3千2百万浦尔式(813,000公吨)的本地玉米,也生产大约250,000公吨的全干酒糟(DDGS)。

Abengoa Bioenergy 在2007年9月,成功为其位于美国 Ravenna,Nebraska 的现代化燃料乙醇设施开车。此装置采用奥高布殊美国公司的工艺许可证,其中包括连续发酵。标定产能为每年8千8百万加仑(每天950,000公升)。此设施每年用上3千2百万蒲耳式(813,000公吨)的当地玉米,每年也生产大约 125,000 公吨的全干酒糟(DDGS)和 300,000 公吨的湿酒糟(WDGS)。

该工厂在2016年被 Kaapa Ethanol 收购。

Chief Ethanol Fuel 采用奥高布殊的工艺许可证。在2007年,设计和安装第三套分子筛干燥系统,把操作能力提升到每天 832,000公升。

我们在1983年首次合作,建成每天 120,000公升的装置。奥高布殊的工艺设计范围包括连续发酵,差压精馏,和用环己烷作为共沸剂的共沸脱水。用玉米(maize)和/或高粱(grain sorghum)作为干法工艺的原料。副产物包括DDGS(全干酒糟)和DWGS(湿酒糟)。

在1993年,奥高布殊扩大设施的产能至每天 325,000公升。共沸脱水被PSA(变压吸附)取代。来自精馏塔的汽直接被送往分子筛干燥器。此外,从精馏塔塔顶排出的190 proof(酒精度)气被送往两段酒糟蒸发器的第一效,进行浓缩和作为回流液返回精馏塔。这种设计能减少25%的热能消耗。

五年以后,装置的生产能力达到每天670,000 公升。除了提供工艺,奥高布殊也设计和供应第二套分子筛干燥系统的组件。

该装置目前由 Razi 运行(前身是 Sugar Cane By-Products Corporation)。此装置按欧洲标准设计,用甘蔗糖蜜日产110,000公升的高品质药制酒精。此装置按照极端气候条件(0℃至50℃)和最高的地震级别 UBC Zone 3 进行设计。

此设计和应力计算均符合欧洲设备,罐和管道的标准。在奥高布殊的监理下在伊朗完成安装。

奥高布殊供应下列装置:糖蜜的接收与储存,未处理的甘蔗糖蜜的连续发酵;包括养份和发酵空气的供应;蒸馏包括甲醇分离和真空醪塔(实现节能差压系统),酒精储存和,货车及火车的装载,中央CIP系统;冷却水单元和实验室。我们也供应全套的管道材料,仪表,控制以及电气配件。自动化控制是以现代化的DCS 系统为基础。

经过四年的建造和很短的开车期,在2007年第一季度完成性能考核及满足产品质量。

奥高布殊美国公司在2006年春天为 Cornhusker Energy 启动每天450,000公升产能的玉米生物乙醇装置。

此装置采用奥高布殊连续发酵工艺。综合利用能源,以整合蒸馏,蒸发和脱水系统并确保最高效率。

在2016年,Chief Ethanol 买下了 Cornhusker Energy 乙醇工厂。

Cropenergies这个每天800,000公升的装置是欧洲最大的生物乙醇设施。它也是Südzucker 集团的其中一员。它是为多种谷类原料与甜菜糖副产品而设计,并有最先进的节能和环境保护设计。奥高布殊的工艺设计包括原料加工,连续发酵,蒸馏,脱水,DDGS 干燥及糟液蒸发,我们也提供关键设备即塔盘和分子筛。

该工厂在2005年启动,实施期为15个月。

在2004年3月,Aventine Renewable Energy 的分子筛装置投入生产。其标定产能为每天1百20万公升(每年1.1亿加仑)。当时,它是世界上最大的分子筛乙醇脱水装置。

此分子筛单元代替旧的环己烷脱水单元。其节能效果是显著的。与此同时,通过结合蒸馏/蒸发/脱水装置,它也实现了更大的蒸发能力。

奥高布殊与Pekin 的Aventine Renewable Energy 合作超过20年。在1981年,他们采用首次奥高布殊的连续发酵工艺。这装置也是全美国第一套连续发酵装置。在1993年,此套装置被扩大。自此以后,客户逐步添加蒸馏及分子筛设备,以生产高质量食用及工业酒精。客户也添加真空蒸馏以回收酵母。

在2015年, Aventine Renewable Energy Holding 与 Pacific Ethanol 公司合并。其位于 Pekin,伊利诺伊州 和 Aurora,内布拉斯加州的两家生产设施目前在 Pacific Ethanol,Inc.的旗帜下运营。

经过22个月的实施期,位于中国东北吉林市的生物乙醇生产线于2003年11月正式投产。该厂用玉米每年生产30万吨燃料酒精。最终产品用作10%的汽油添加剂。

奥高布殊的工艺设计包括原料制备,连续发酵,蒸馏,分子筛脱水以及 DDGS 加工。奥高布殊也供应蒸馏工段的塔盘。

奥高布殊为哈尔滨酿酒厂的的高质量酒精装置逐步升级。这是一家用玉米制造食用酒精的中国生产商。客户对酒精质量,无论是感官及分析标准上,都有很高的要求。尤其关注甲醇分离。此设施在产品质量和节能等方便设下标准。 重建工作在1999年至2003年期间进行。这包括安装 Multipressure 差压蒸馏/精馏(容量是每天62,000公升),扩建现有的蒸馏/精馏工厂(达到每天 140,000公升),交钥匙橇装式分子筛脱水的供应(每天10,000公升)和连续发酵(每天140,000公升)的工艺设计。

客户后来把工厂搬迁至市郊重建,并从 2009年起再次生产中性及脱水酒精。

Leopoldov 为自家的饮料工厂生产及供应超中性酒精。

该工厂每天用糖蜜和谷物生产 3万公升的高质量酒精。奥高布殊被委任设计蒸馏和精馏单元,也为这个在2002年投产的工厂提供关键设备。